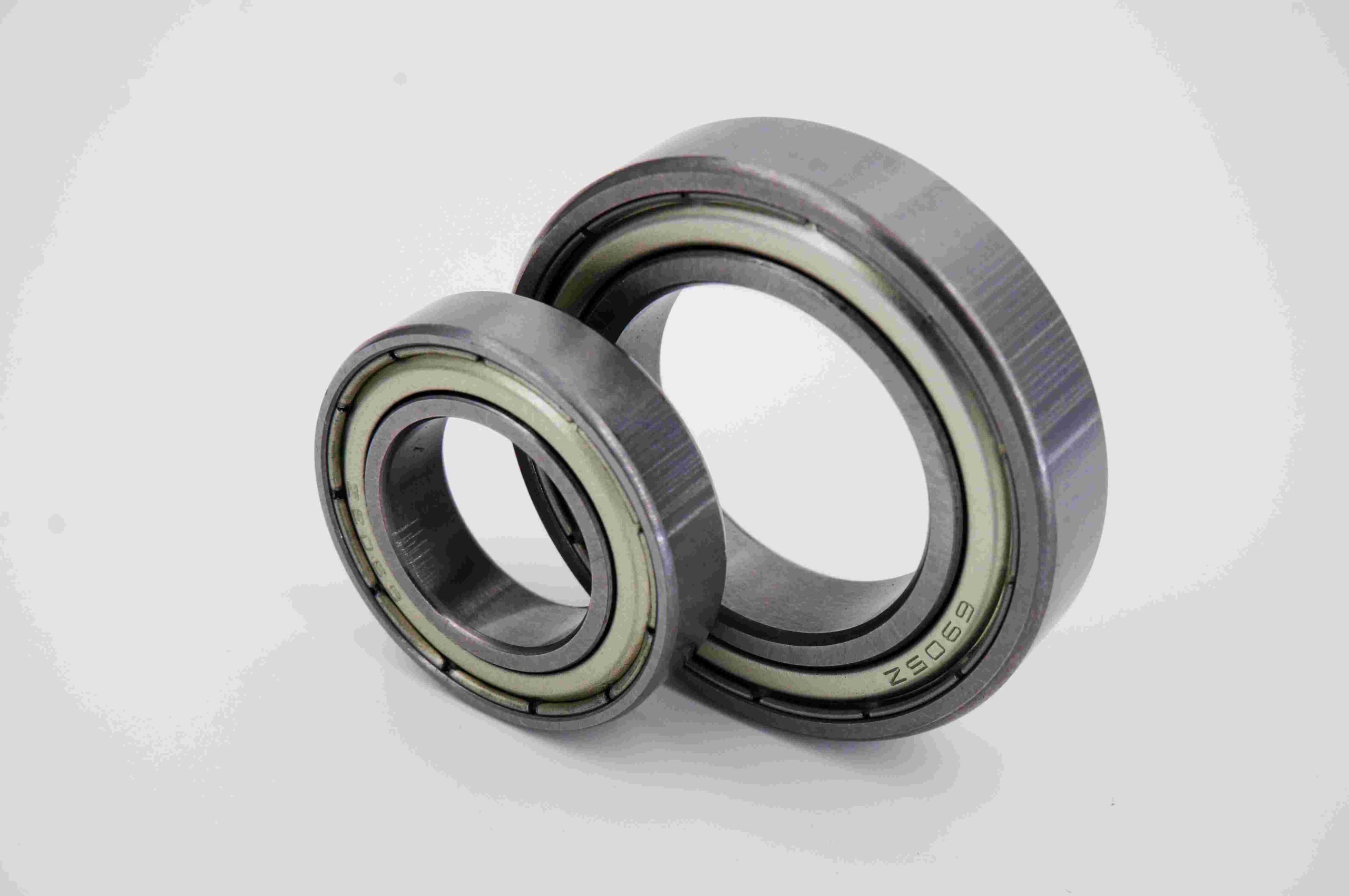

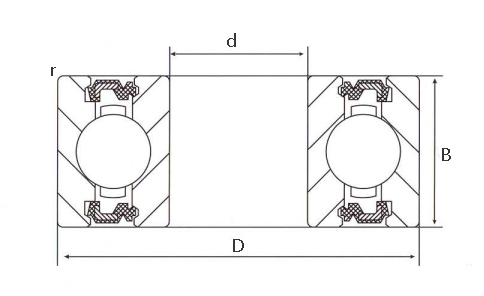

É composto por um anel interior, um anel exterior, um conjunto de esferas e um retentor que mantém as esferas no lugar.

A "ranhura profunda" refere-se à proximidade das esferas às pistas, o que permite capacidades de carga mais elevadas e um funcionamento mais suave.

Estes rolamentos são versáteis, fiáveis e normalmente utilizados em aplicações que vão desde electrodomésticos a maquinaria industrial.

Aplicações:

- Motores eléctricos: Asseguram um funcionamento suave e eficiente.

- Automóvel: Utilizado em rodas, transmissões e outros componentes.

- Maquinaria industrial: Encontrado em bombas, ventiladores e vários equipamentos.

- Electrodomésticos: Comum em máquinas de lavar roupa, ventoinhas e outros aparelhos.

Conselhos de manutenção:

- Verificar regularmente se existem sinais de desgaste ou danos.

- Assegurar uma lubrificação adequada para minimizar a fricção e o desgaste.

- Substituir os rolamentos se estes apresentarem ruídos ou vibrações invulgares.

Ao utilizar e manter corretamente os rolamentos rígidos de esferas, pode melhorar o desempenho e a fiabilidade das suas máquinas e dispositivos, garantindo um funcionamento duradouro e eficiente.

A produção de um rolamento rígido de esferas envolve várias etapas detalhadas, desde a preparação da matéria-prima até à montagem final e ao controlo de qualidade. Aqui está uma visão geral dos nossos processos de produção:

- Preparação de matérias-primas

Seleção do aço: O aço de alta qualidade para rolamentos (normalmente aço cromado) é selecionado pela sua durabilidade e resistência ao desgaste e à fadiga.

Corte: O aço é cortado em tamanhos adequados para os anéis interior e exterior e para as esferas. - Forjamento

Forjamento a quente: As peças em bruto de aço são aquecidas e forjadas em formas brutas dos anéis interior e exterior. Este processo melhora as propriedades mecânicas do aço. - Virar

Torneamento em bruto: Os anéis forjados são torneados grosseiramente num torno para se aproximarem das dimensões finais.

Acabamento por torneamento: Os anéis são maquinados com precisão nas suas dimensões exactas, garantindo um encaixe perfeito. - Tratamento térmico

Endurecimento: Os anéis são aquecidos a uma temperatura elevada e depois rapidamente arrefecidos (temperados) para endurecer o aço.

Revenimento: Os anéis são reaquecidos a uma temperatura mais baixa para aliviar as tensões e melhorar a tenacidade. - Retificação

Retificação de superfícies: As superfícies interior e exterior dos anéis são rectificadas para obter um acabamento liso e dimensões precisas.

Retificação das pistas: As pistas (onde as esferas entram em contacto) são rectificadas com um perfil e acabamento precisos para garantir um funcionamento suave e durabilidade. - Lapidação e polimento

Lapidação: As pistas são ainda mais refinadas através de um processo de lapidação para obter um acabamento de superfície extremamente suave.

Polimento: O polimento final garante que as pistas estão livres de quaisquer imperfeições. - Produção de bolas

Corte e forja: O fio de aço é cortado e forjado em formas esféricas rugosas.

Tratamento térmico: As esferas são submetidas a um endurecimento e a uma têmpera semelhantes aos dos anéis.

Retificação e lapidação: As esferas são rectificadas e lapidadas para obter uma forma perfeitamente esférica e uma superfície lisa. - Produção de retentores

Estampagem: As chapas metálicas são estampadas para obter a forma bruta.

Enformação e rebitagem: As peças estampadas são moldadas na sua forma final e rebitadas, se necessário. - Montagem

Limpeza: Todos os componentes são cuidadosamente limpos para remover quaisquer detritos ou contaminantes.

Montagem: O anel interno, o anel externo, as esferas e a gaiola são montados. As esferas são espaçadas uniformemente e fixadas pela gaiola.

Lubrificação: A chumaceira é lubrificada com massa ou óleo para garantir um funcionamento suave. - Vedação ou proteção (se aplicável)

Instalação do vedante/escudo: Os vedantes ou escudos são instalados na chumaceira para proteção contra contaminantes. - Controlo de qualidade

Inspeção dimensional: O rolamento é verificado quanto a dimensões e tolerâncias exactas.

Testes de desempenho: As chumaceiras são submetidas a testes de ruído, vibração e suavidade de rotação.

Inspeção visual: Uma inspeção final garante que não existem defeitos visuais. - Embalagem e expedição

Embalagem: As chumaceiras são cuidadosamente embaladas para evitar danos durante o transporte.

Expedição: Os produtos acabados são expedidos para os clientes ou distribuidores.

Cada um destes passos é crucial para garantir que o rolamento cumpre os padrões exigidos de desempenho, durabilidade e precisão. Os métodos de produção modernos envolvem frequentemente máquinas automatizadas e um rigoroso controlo de qualidade para produzir rolamentos rígidos de esferas de alta qualidade de forma eficiente.

Se tiver alguma exigência ou pergunta, contacte-nos - Vankv Wuxi Mchinery Equipment Co., Ltd.

A experiência satisfatória ultrapassará a sua imaginação, comunique-nos imediatamente por telefone ou por correio eletrónico:

+86 13771187050