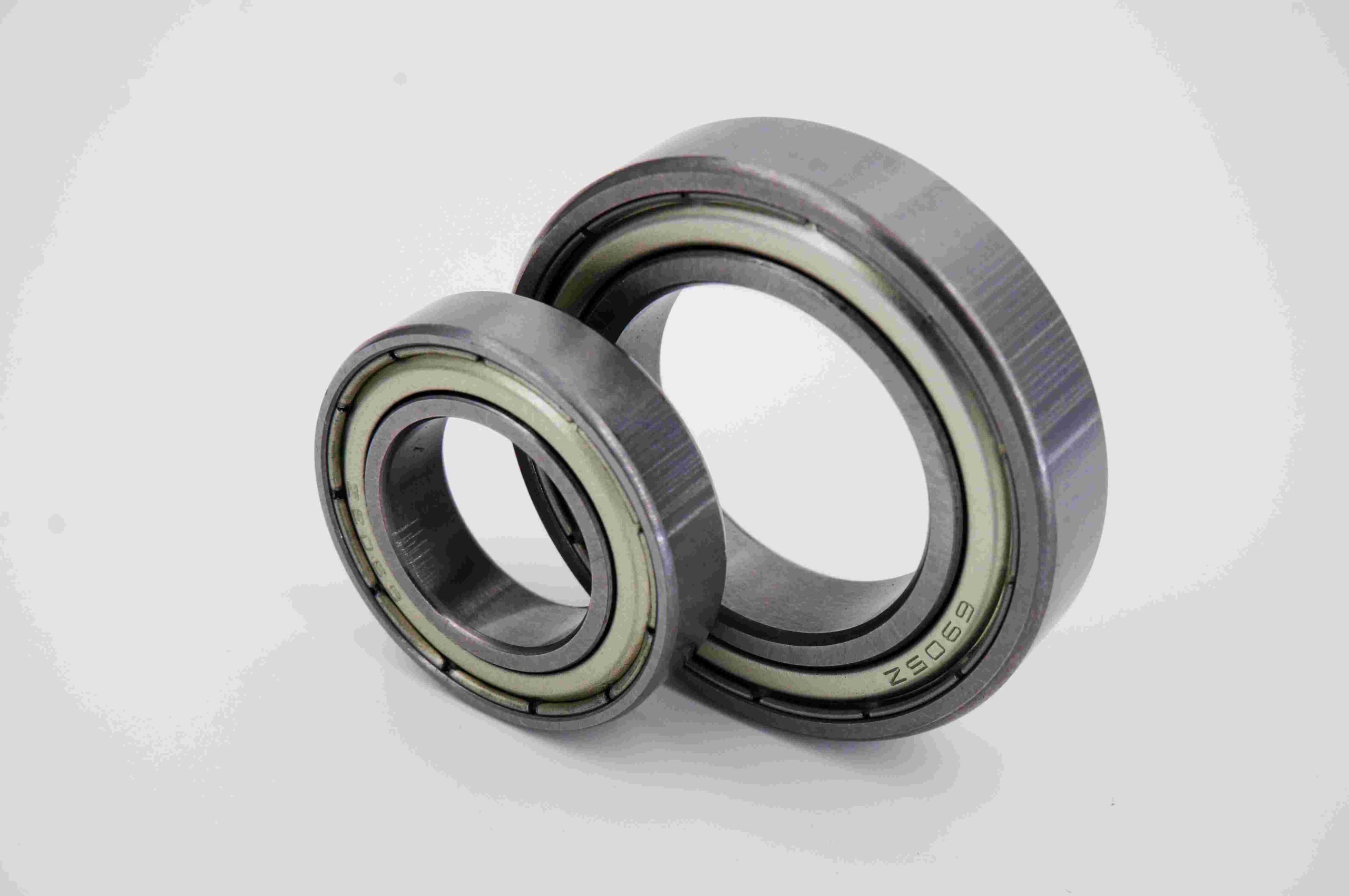

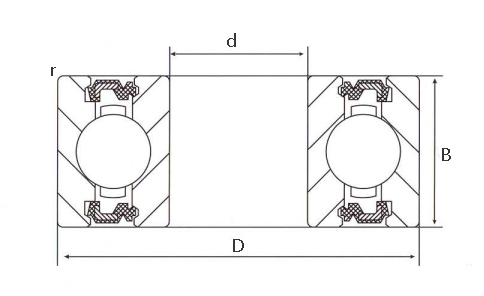

Hij bestaat uit een binnenring, een buitenring, een set kogels en een houder die de kogels op hun plaats houdt.

De "diepe groef" verwijst naar de korte afstand tussen de kogels en de loopbanen, waardoor een hoger draagvermogen en een soepelere werking mogelijk zijn.

Deze lagers zijn veelzijdig en betrouwbaar en worden vaak gebruikt in toepassingen variërend van huishoudelijke apparaten tot industriële machines.

Toepassingen:

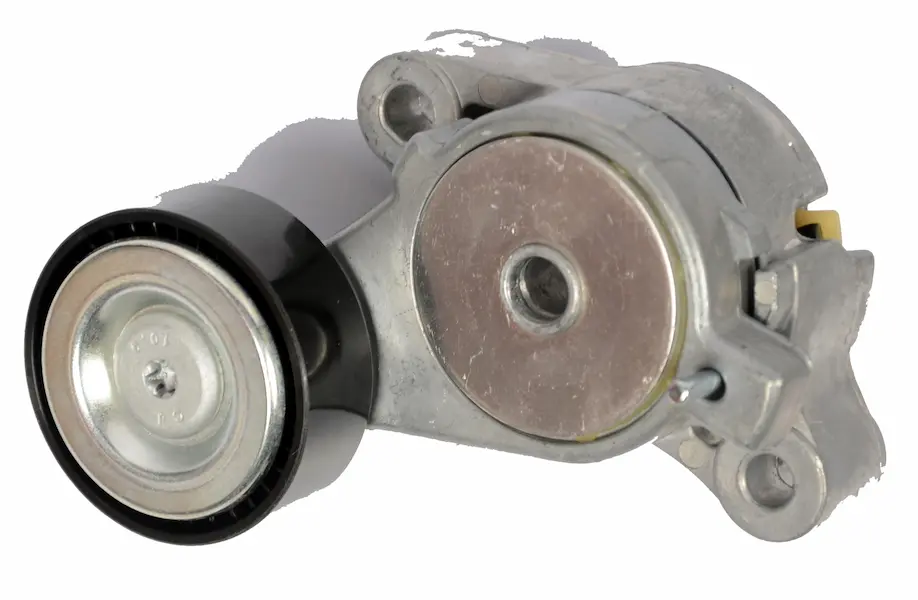

- Elektrische motoren: Zorgen voor een soepele en efficiënte werking.

- Automobiel: Gebruikt in wielen, transmissies en andere onderdelen.

- Industriële machines: Gevonden in pompen, ventilatoren en diverse apparatuur.

- Huishoudelijke apparaten: Vaak in wasmachines, ventilatoren en andere apparaten.

Onderhoudstips:

- Controleer regelmatig op tekenen van slijtage of schade.

- Zorg voor een goede smering om wrijving en slijtage te minimaliseren.

- Vervang de lagers als ze ongewone geluiden of trillingen vertonen.

Door diepgroefkogellagers op de juiste manier te gebruiken en te onderhouden, kun je de prestaties en betrouwbaarheid van je machines en apparaten verbeteren en een langdurige en efficiënte werking garanderen.

De productie van een diepgroefkogellager omvat verschillende gedetailleerde stappen, van de voorbereiding van grondstoffen tot de uiteindelijke assemblage en kwaliteitscontrole. Hier volgt een overzicht van onze productieprocessen:

- Voorbereiding van grondstoffen

Staalselectie: Lagerstaal van hoge kwaliteit (meestal chroomstaal) wordt geselecteerd vanwege de duurzaamheid en weerstand tegen slijtage en vermoeidheid.

Snijden: Het staal wordt in de juiste afmetingen gesneden voor de binnenste en buitenste ringen en de kogels. - Smeden

Warm smeden: Stalen vormstukken worden verhit en tot ruwe vormen van de binnen- en buitenringen gesmeed. Dit proces verbetert de mechanische eigenschappen van het staal. - Draaien

Ruw draaien: De gesmede ringen worden grof gedraaid op een draaibank om de uiteindelijke afmetingen te benaderen.

Afgewerkt draaien: De ringen worden precies op maat gedraaid, zodat ze perfect passen. - Warmtebehandeling

Harden: De ringen worden verhit tot een hoge temperatuur en dan snel afgekoeld (afgeschrikt) om het staal te harden.

Temperen: De ringen worden opnieuw verhit tot een lagere temperatuur om spanningen te verlichten en de taaiheid te verbeteren. - Slijpen

Oppervlakteslijpen: De binnen- en buitenoppervlakken van de ringen worden geslepen voor een gladde afwerking en precieze afmetingen.

Loopbanen slijpen: De loopbanen (waar de kogels contact maken) worden geslepen tot een nauwkeurig profiel en afwerking om een soepele werking en duurzaamheid te garanderen. - Leppen en polijsten

Lappen: De racebanen worden verder verfijnd met een lepingsproces om een extreem glad oppervlak te verkrijgen.

Polijsten: Het uiteindelijke polijsten zorgt ervoor dat de racebanen vrij zijn van imperfecties. - Kogelproductie

Snijden en smeden: Staaldraad wordt gesneden en gesmeed tot ruwe bolvormen.

Warmtebehandeling: De kogels worden op dezelfde manier gehard en ontlaten als de ringen.

Slijpen en lappen: De kogels worden geslepen en gelept om een perfecte bolvorm en glad oppervlak te verkrijgen. - Retainer Productie

Stempelen: Metalen platen worden gestempeld om de ruwe vorm te vormen.

Vormen en klinken: De gestanste stukken worden in hun uiteindelijke vorm gebracht en indien nodig aan elkaar geklonken. - Montage

Reiniging: Alle onderdelen worden grondig gereinigd om vuil of verontreinigingen te verwijderen.

Montage: De binnenring, buitenring, kogels en kooi worden geassembleerd. De kogels worden gelijkmatig verdeeld en vastgezet door de kooi.

Smering: Het lager wordt gesmeerd met vet of olie voor een soepele werking. - Afdichting of afscherming (indien van toepassing)

Installatie afdichting/schild: Afdichtingen of schilden worden op het lager geïnstalleerd om het te beschermen tegen vuil. - Kwaliteitscontrole

Dimensionale inspectie: Het lager wordt gecontroleerd op nauwkeurige afmetingen en toleranties.

Prestatietests: Lagers worden getest op geluid, trillingen en roterende soepelheid.

Visuele inspectie: Een eindinspectie zorgt ervoor dat er geen visuele defecten zijn. - Verpakking en verzending

Verpakking: Lagers worden zorgvuldig verpakt om schade tijdens het transport te voorkomen.

Verzending: De afgewerkte producten worden verzonden naar klanten of distributeurs.

Elk van deze stappen is cruciaal om ervoor te zorgen dat het lager voldoet aan de vereiste normen voor prestaties, duurzaamheid en precisie. Moderne productiemethoden omvatten vaak geautomatiseerde machines en strenge kwaliteitscontroles om efficiënt groefkogellagers van hoge kwaliteit te produceren.

Als u eisen of vragen hebt, neem dan contact met ons op - Vankv Wuxi Mchinery Equipment Co, Ltd.

De bevredigende ervaring zal je verbeelding te boven gaan, neem onmiddellijk contact met ons op via telefoon of e-mail:

+86 13771187050