DAC wielnaaflagers: Uitgebreid overzicht en kwaliteitsborging

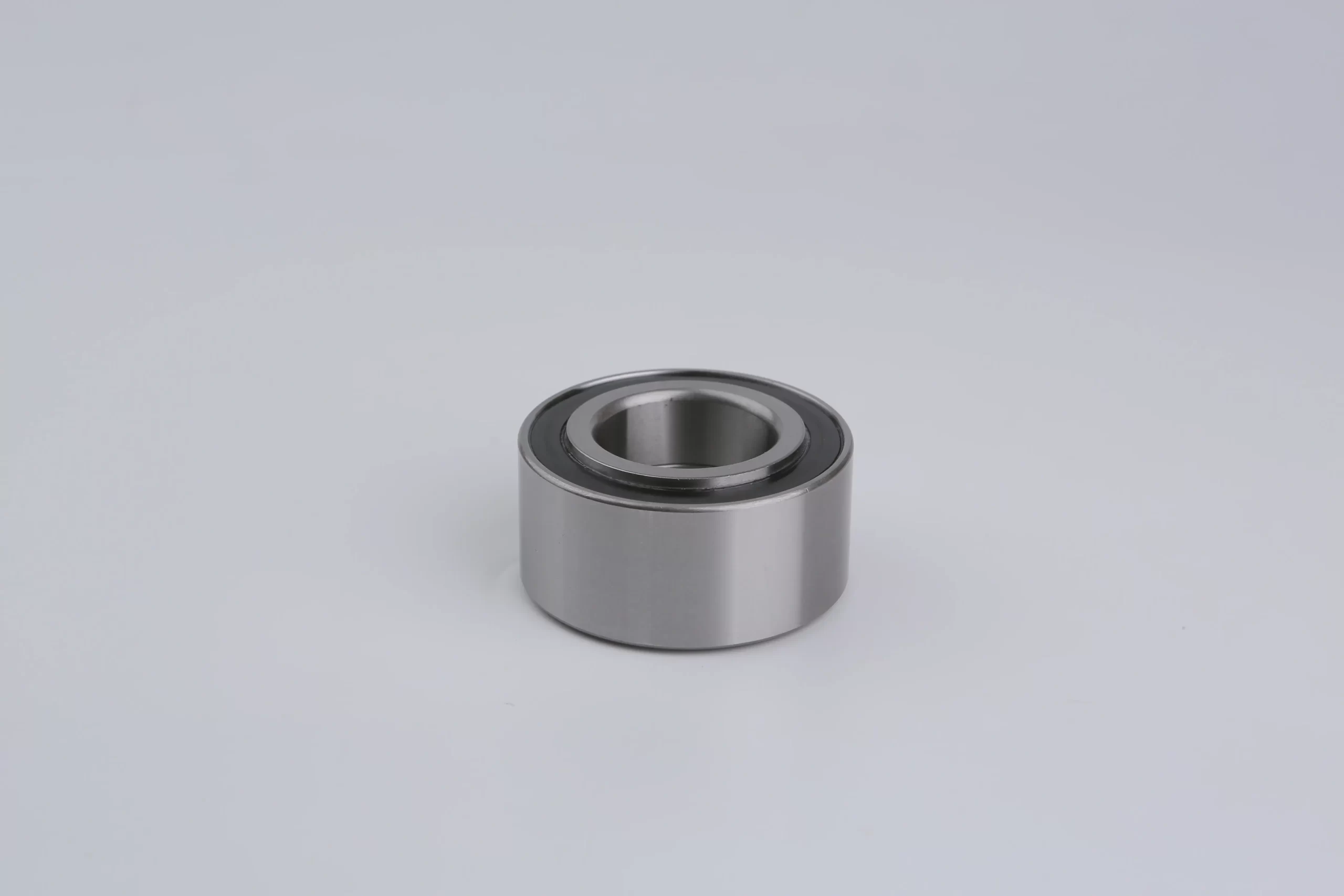

DAC wielnaaflagers, ook bekend als Double Angular Contact kogellagers, zijn cruciale onderdelen in de auto-industrie. Hun ontwerp integreert twee sets kogellagers in één enkele eenheid, waardoor ze zowel radiale als axiale belastingen uit meerdere richtingen tegelijk kunnen opvangen. Hierdoor zijn ze onmisbaar voor een soepele werking en een lange levensduur van de wielnaven van voertuigen. Laten we dieper ingaan op hun structuur, kwaliteitscontrolemaatregelen en onderhoudstips.

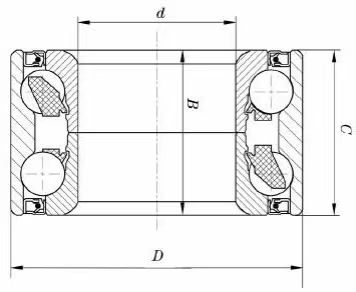

Structuur van het Lager van de Wielnaaf van DAC

- Binnenringen: DAC wielnaaflagers zijn uitgerust met twee binnenringen (of soms een enkele gedeelde binnenring) die op de wielnaaf of asas worden gemonteerd. Deze ringen maken integraal deel uit van het vermogen van het lager om radiale en axiale belastingen op te vangen. Elke binnenring heeft aan beide zijden loopbanen, die dienen als rolbanen voor de kogels. Dit ontwerp verbetert het draagvermogen en de stabiliteit van het lager.

- Buitenring: Het lager bevat een enkele buitenring die de binnenringen omringt en de structurele steun biedt die nodig is voor de assemblage. Deze buitenring is ontworpen met loopbanen waarin de kogels passen, wat zorgt voor stabiele en betrouwbare lagerprestaties. De robuuste constructie helpt bij het gelijkmatig verdelen van de belasting en het behoud van de integriteit van de lagersamenstelling.

- Ballen: Het lager is ontworpen met meerdere rijen kogels, meestal gerangschikt in een dubbelrijige configuratie. Deze opstelling is essentieel om zowel radiale als axiale belastingen effectief op te nemen. De kogels zijn nauwkeurig vervaardigd om een uniforme grootte en soepele rolbeweging te garanderen, wat bijdraagt aan de algehele efficiëntie en duurzaamheid van het lager.

- Kooi: Een kooi of separator wordt gebruikt om de kogels gelijkmatig uit elkaar te houden en hun beweging te begeleiden. De kooi speelt een cruciale rol in het behouden van de operationele soepelheid van het lager door te voorkomen dat de kogels met elkaar in contact komen. Dit vermindert niet alleen de wrijving, maar minimaliseert ook de slijtage en verlengt de levensduur van het lager.

- Afdichtingen: DAC wielnaaflagers zijn voorzien van afdichtingen om het binnendringen van verontreinigingen zoals vuil, water en vuil te voorkomen. Deze afdichtingen zijn essentieel om de interne componenten schoon te houden en het smeermiddel vast te houden. Een doeltreffende afdichting zorgt voor een lange levensduur en constante prestaties van het lager door het te beschermen tegen omgevingsfactoren.

Maatregelen voor kwaliteitscontrole

Om de kwaliteit van DAC wielnaaflagers te garanderen, wordt een uitgebreid en rigoureus kwaliteitscontroleproces uitgevoerd om te voldoen aan de hoge normen voor prestaties en betrouwbaarheid. Deze veelzijdige aanpak begint met een nauwgezette inspectie van de grondstoffen. De kwaliteit van diepgroefkogellagers is afhankelijk van de zorgvuldige selectie van materialen, die wordt bereikt door grondige inspecties en tests. We analyseren de chemische samenstelling en voeren mechanische tests uit om te garanderen dat de materialen geschikt zijn voor de lagerproductie. We houden gedetailleerde gegevens bij van materiaalbatches, zodat eventuele defecten gemakkelijk kunnen worden opgespoord en een consistente kwaliteit tijdens het hele productieproces kan worden gegarandeerd.

De precisiefabricagefase maakt gebruik van geavanceerde technieken om precieze afmetingen en toleranties te garanderen. Onze productieprocessen worden ondersteund door geautomatiseerde machines die zorgen voor uniformiteit in grote productiebatches. Dit vermindert het risico op defecten en zorgt voor een uitvoer van hoge kwaliteit. Regelmatige kalibratie en inspectie van de machines zijn essentieel voor het handhaven van nauwe toleranties en zorgen ervoor dat de lagers voldoen aan de vereiste specificaties.

Uitgebreide tests maken integraal deel uit van ons kwaliteitscontroleproces. Lagers ondergaan precisiemetingen om hun afmetingen te verifiëren, inclusief binnen- en buitenringdiameters, breedte en kogelafmetingen. Belasting- en snelheidstesten worden uitgevoerd onder gesimuleerde bedrijfsomstandigheden om te bevestigen dat de lagers de gespecificeerde belastingen en snelheden aankunnen zonder defecten. Deze beoordeling is cruciaal voor het evalueren van de prestaties van de lagers onder reële omstandigheden. Daarnaast worden duurtesten uitgevoerd om de betrouwbaarheid en prestaties van de lagers op lange termijn te bepalen. Dit omvat testen onder verschillende bedrijfsomstandigheden om de levensduur van het lager te simuleren en de duurzaamheid te garanderen.

Certificering en naleving van internationale normen, zoals ISO 9001, weerspiegelen onze toewijding aan het handhaven van hoogwaardige productiepraktijken. Er worden regelmatig audits en beoordelingen uitgevoerd om ervoor te zorgen dat we blijven voldoen aan de industrienormen. Deze certificering geeft zekerheid over onze toewijding aan kwaliteit en betrouwbaarheid. Bovendien nemen we deel aan voortdurende verbeteringsinitiatieven om onze processen te verfijnen en de productkwaliteit te verbeteren. Door nieuwe technologieën en methodologieën te integreren, kunnen we voorop blijven lopen op het gebied van lagertechnologie en ons aanbod voortdurend verbeteren.

Feedback van klanten speelt een cruciale rol in onze kwaliteitscontroleprocessen. We zoeken actief naar feedback en integreren deze om eventuele verbeterpunten aan te pakken en de nodige aanpassingen aan onze producten door te voeren. Deze klantgerichte aanpak helpt ons om onze lagers te verbeteren en ervoor te zorgen dat ze voldoen aan de behoeften van onze klanten. Ons technische ondersteuningsteam is ook beschikbaar om advies te geven over het juiste gebruik, de installatie en het onderhoud van lagers. Deze ondersteuning zorgt ervoor dat klanten optimale prestaties krijgen van onze producten en helpt bij het oplossen van eventuele problemen.

Samengevat is ons kwaliteitscontroleproces voor DAC wielnaaflagers grondig en multidimensionaal. Van de eerste inspectie van grondstoffen via precisieproductie en uitgebreide tests tot het naleven van internationale normen, elke stap wordt zorgvuldig beheerd om hoge prestaties en betrouwbaarheid te garanderen. Voortdurende verbetering en feedback van klanten verbeteren onze producten verder, zodat ze consequent aan de verwachtingen voldoen en deze zelfs overtreffen.