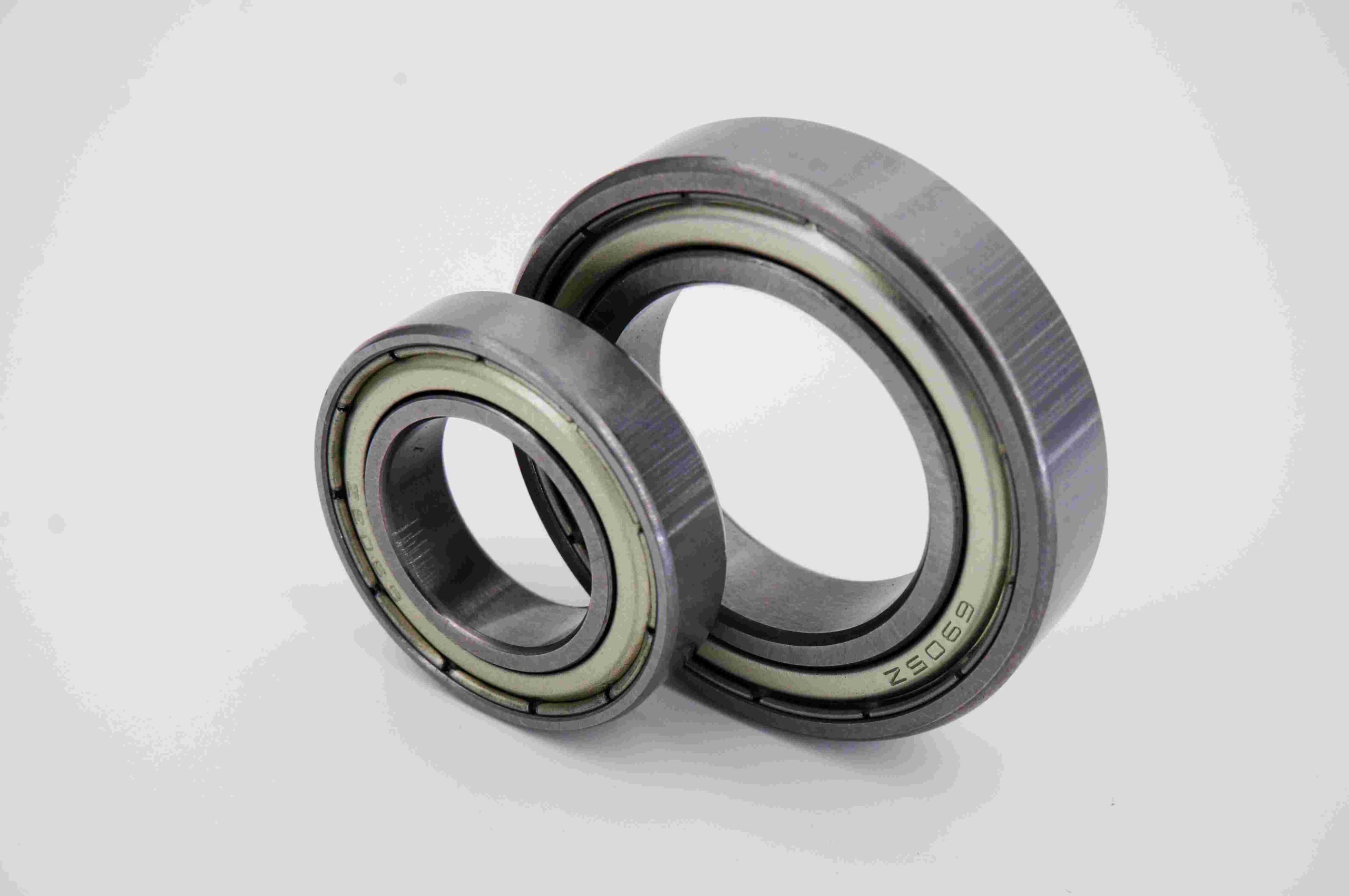

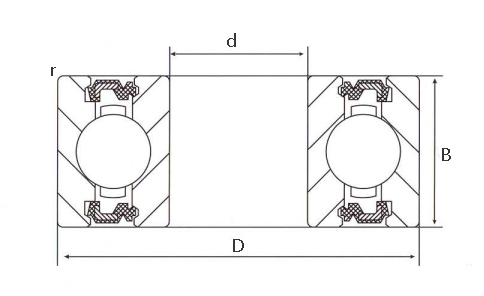

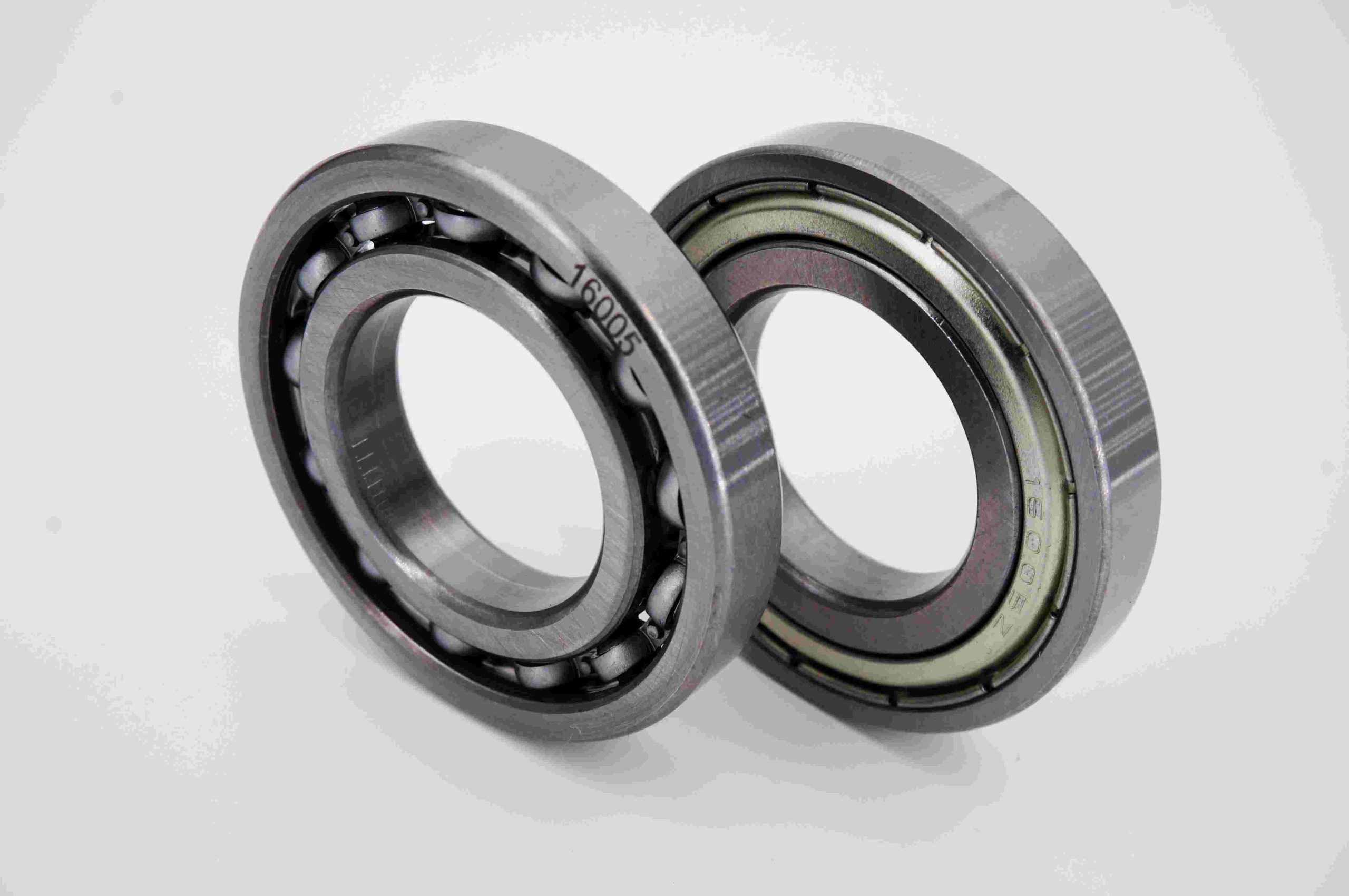

Той се състои от вътрешен пръстен, външен пръстен, комплект топчета и фиксатор, който държи топчетата на място.

"Дълбокият жлеб" се отнася до непосредствената близост на сачмите до релсите, което позволява по-голяма товароносимост и по-плавна работа.

Тези лагери са универсални, надеждни и често се използват в приложения, вариращи от домакински уреди до промишлени машини.

Приложения:

- Електрически двигатели: Осигуряват плавна и ефективна работа.

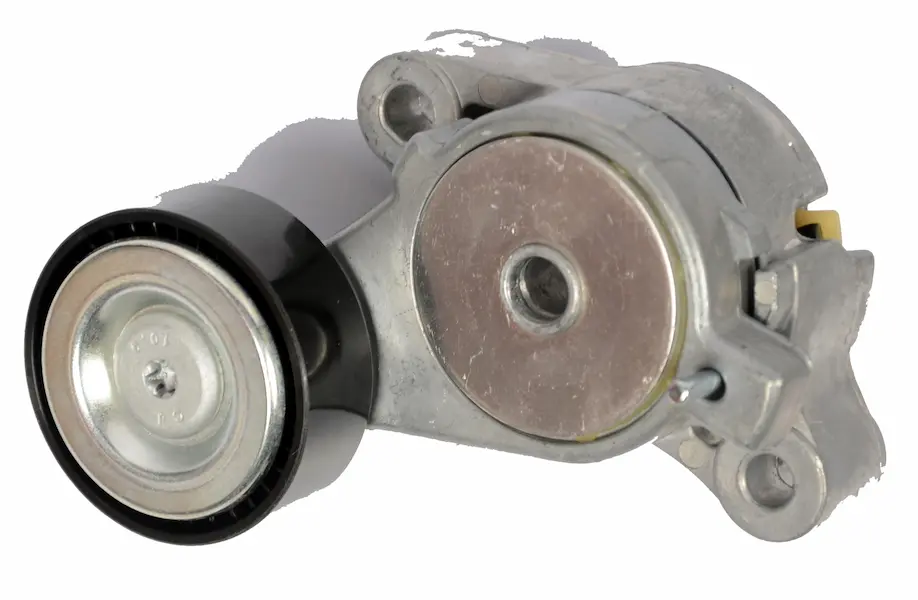

- Автомобили: Използва се в колела, трансмисии и други компоненти.

- Индустриални машини: Намира се в помпи, вентилатори и различно оборудване.

- Домакински уреди: Често срещани в перални машини, вентилатори и други устройства.

Съвети за поддръжка:

- Редовно проверявайте за признаци на износване или повреда.

- Осигурете подходящо смазване, за да намалите триенето и износването.

- Подменете лагерите, ако проявяват необичаен шум или вибрации.

Чрез правилното използване и поддръжка на сачмените лагери с дълбок жлеб можете да подобрите производителността и надеждността на вашите машини и устройства, като осигурите дълготрайна и ефективна работа.

Производството на сачмен лагер включва няколко подробни етапа - от подготовката на суровините до окончателното сглобяване и контрола на качеството. Тук е представен преглед на нашите производствени процеси:

- Подготовка на суровините

Избор на стомана: Висококачествена лагерна стомана (обикновено хромирана стомана) се избира заради нейната издръжливост и устойчивост на износване и умора.

Рязане: Стоманата се нарязва на подходящи размери за вътрешните и външните пръстени и топките. - Коване

Горещо коване: Стоманените заготовки се нагряват и се изковават в груби форми на вътрешните и външните пръстени. Този процес подобрява механичните свойства на стоманата. - Обръщане

Грубо струговане: Кованите пръстени се струговат грубо на струг, за да се доближат до крайните размери.

Завършване на струговането: Пръстените се обработват прецизно до точните им размери, за да паснат идеално. - Термична обработка

Втвърдяване: Пръстените се нагряват до висока температура и след това бързо се охлаждат (закаляват), за да се втвърди стоманата.

Закаляване: Пръстените се загряват до по-ниска температура, за да се намалят напреженията и да се подобри издръжливостта им. - Шлайфане

Повърхностно шлифоване: Вътрешните и външните повърхности на пръстените се шлифоват, за да се постигне гладка повърхност и точни размери.

Шлайфане на писти: Пътят на пистата (мястото, където топчетата се допират) се шлифова с точен профил и покритие, за да се осигури гладка работа и дълготрайност. - Притискане и полиране

Притискане: Състезателните пътеки се усъвършенстват допълнително чрез лапиране, за да се постигне изключително гладка повърхност.

Полиране: Финалното полиране гарантира, че по пистите няма никакви несъвършенства. - Производство на топки

Рязане и коване: Стоманената тел се нарязва и изковава в груби сферични форми.

Термична обработка: Топките се подлагат на втвърдяване и закаляване, подобно на пръстените.

Шлайфане и притискане: Топките се шлифоват и притискат, за да се постигне идеално сферична форма и гладка повърхност. - Производство на ремъци

Щамповане: Металните листове се щамповат, за да се оформи грубата форма.

Формиране и занитване: Щампованите парчета се оформят в окончателната си форма и при необходимост се занитват. - Сглобяване

Почистване: Всички компоненти се почистват старателно, за да се отстранят всички отломки или замърсявания.

Сглобяване: Вътрешният пръстен, външният пръстен, топките и сепараторът са сглобени. Топчетата са равномерно разположени и закрепени от сепаратора.

Смазване: Лагерът се смазва с грес или масло, за да се осигури безпроблемна работа. - Уплътняване или екраниране (ако е приложимо)

Инсталиране на уплътнение/щит: Уплътненията или щитовете се монтират на лагера, за да се предпазят от замърсявания. - Контрол на качеството

Проверка на размерите: Лагерът се проверява за точни размери и допустими отклонения.

Тестване на производителността: Лагерите се подлагат на тестове за шум, вибрации и плавност на въртене.

Визуална проверка: Окончателната проверка гарантира, че няма визуални дефекти. - Опаковане и доставка

Опаковка: Лагерите се опаковат внимателно, за да се предотвратят повреди при транспортиране.

Доставка: Готовите продукти се изпращат на клиенти или дистрибутори.

Всяка от тези стъпки е от решаващо значение, за да се гарантира, че лагерът отговаря на необходимите стандарти за производителност, издръжливост и прецизност. Съвременните производствени методи често включват автоматизирани машини и строг контрол на качеството, за да се произвеждат ефективно висококачествени сачмени лагери с дълбок жлеб.

Ако имате някакви изисквания или въпроси, моля свържете се с нас - Vankv Wuxi Mchinery Equipment Co., Ltd.

Удовлетворяващото преживяване ще надмине въображението ви, свържете се с нас незабавно по телефон или имейл:

+86 13771187050